KI-gestützte Qualitätssicherung in der Oberflächenveredelung

In der Qualitätskontrolle von galvanisierten Werkstücken geht es um das Detektieren von feinsten Unebenheiten, Vertiefungen und Kratzern. Die repetitive Aufgabe stellt auch gut ausgebildete Fachkräfte vor große Herausforderungen. Die C. Jentner GmbH installierte daher ein automatisiertes, KI-gestütztes optisches Kontrollsystem zur Identifizierung von Materialfehlern.

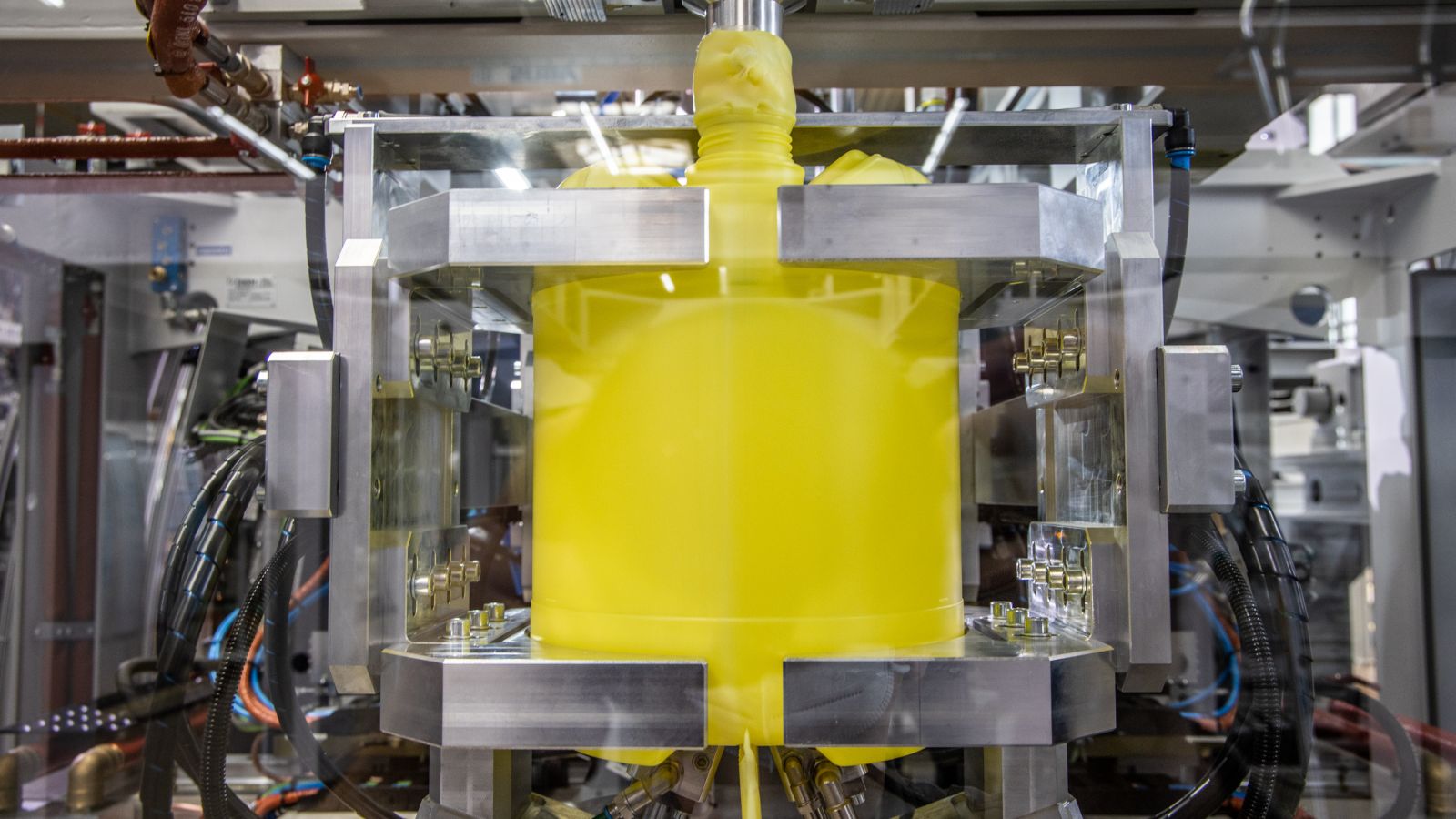

.jpg?m=1739799284)

Unternehmensvorstellung inkl. Ausgangssituation

Die C. Jentner GmbH ist ein traditionsreiches Unternehmen aus Pforzheim und Spezialist für Galvanotechnik und Oberflächenveredelung. Viele Kundenaufträge kommen aus der Medizintechnik, der Luft- und Raumfahrt oder der Elektrotechnik und erfordern die Beschichtung von komplexen Werkstücken, z. B. mit Nickel, Kupfer, Silber oder Rhodium. Hierbei existieren hohe Anforderungen an die Qualität der Beschichtungen, sowohl in Bezug auf Funktion als auch auf die sichtbaren Oberflächen.

Herausforderung

Aufgrund des großen Zeitaufwandes und damit verbundenen hohen Personalkosten stellt die optische Inspektion der Werkstücke eine große Herausforderung dar. Zusätzlich ist die Prüfung durch Mitarbeiter*innen fehleranfällig, da die Identifikation kleinster Materialfehler für den Menschen sehr anstrengend ist und ständig wiederholt werden muss. Die optische Inspektion bietet daher ein hohes Automatisierungspotenzial.

Lösung durch Einsatz von Künstlicher Intelligenz

Um die optische Inspektion zu verkürzen und Ausschuss durch menschliche Fehleranfälligkeit zu vermeiden, wurde ein semi-automatisiertes Inspektionssystem auf Basis von künstlicher Intelligenz implementiert, welches die eingehenden Bilder auswerten und Fehlerklassen zuordnen kann. Dazu wurden an einem Werktisch ein Kamera- und ein Beleuchtungssystem installiert. Um das KI-System zu trainieren, wurden im ersten Schritt Bilddaten entlang der Produktionslinie erzeugt, die inspektionsrelevante Fehler (z. B. Erhöhungen oder Kratzer in der Oberfläche) zeigen. Das Fachpersonal hat die Daten entsprechend gelabelt, um mit diesen das KI-System zu trainieren. Mittels Deep Learning von neuronalen Netzen findet außerdem ein stetiges Training statt, mit dem Ziel, die Genauigkeit des KI-Systems kontinuierlich zu verbessern.

Wertschöpfung

Fehleranfällige Prozesse und häufig auftretende Fehlerquellen können mit den aus der Inspektion gewonnen Erkenntnissen minimiert werden. Somit ist die Menge an Ausschuss und damit der Ressourcenverbrauch reduzierbar. Zusätzlich wird die Qualität und die betriebliche Effizienz verbessert.

Plattform Lernende Systeme – Die Plattform für Künstliche Intelligenz (2021): KI im Mittelstand – Potenziale erkennen, Voraussetzungen schaffen, Transformation meistern, Bericht, Plattform Lernende Systeme – Die Plattform für Künstliche Intelligenz, München.

Die C. Jentner GmbH

…ist ein traditionsreiches Unternehmen, welches sich speziell auf galvanische Beschichtungen verschiedener Art spezialisiert hat. Da die häufig sehr kleinen und mit dem Auge schwer zu erkennenden Fehler von Mitarbeitenden übersehen werden, hat das Unternehmen ein semi-automatisiertes KI-System zur Qualitätskontrolle der Werkstücke implementiert. Das Resultat: weniger Ausschuss und damit weniger Materialverbrauch sowie eine Steigerung der betrieblichen Effizienz.

Technologie

Fähigkeit der KI: verstehen, kommunizieren

KI-Modell: Computer Vision, Deep Learning, Neuronale Netze

Wertschöpfung

Phase: Produktion

Ziel der KI: Bilderkennung

Ressourceneffizienz

Reduzierung der Ausschussmenge

Weniger Materialverbrauch

Steigerung der betrieblichen Effizienz

Unternehmen

Branche: Metallveredelung

Anzahl der Mitarbeitenden: 40